Burcu Soyaldın, Adnan Tokaç

Ege Üniversitesi, Su Ürünleri Fakültesi, Su Ürünleri Avlama ve İşleme Teknolojisi Bölümü, Bornova, 35100, İzmir, Türkiye

Materyal ve Yöntem

Bu çalışmada Türkiye’de balık ağı üretimi yapan 7 adet fabrikanın üretimleri ve teknolojileri incelenmiştir. Bu fabrikalar sırasıyla AĞSAN (Afyon), EGE BALIK AĞLARI (Isparta), YUNUSLAR (Bilecik), ÇEŞİT MENSUCAT (İstanbul), TUNANETS (İstanbul), DERYA BÜKÜM (İstanbul) ve DENİZCİLER (İstanbul) olmak üzere ziyaret edilmiştir.

Fabrika ziyaretleri Ekim 2006- Ağustos 2007 tarihleri arasında gerçekleşmiştir. Ziyaretler sırasında yetkili kişilerle görüşülerek bilgi alınmış ve önceden hazırlanmış anketler yapılmıştır. Ayrıca fabrikalarda fotoğraf ve video çekimleri yapılmıştır.

Bulgular

Türkiye’de Afyon’da Ağsan, Bilecik’te Yunuslar, Isparta’da Ege Balık Ağları ve İstanbul’da; Çeşit Mensucat, Derya Büküm, Denizciler ve Tunanets olmak üzere 7 adet balık ağı fabrikası vardır. Bu fabrikaların ilki, 1962 yılında faaliyete başlayan Çeşit Mensucat’tır. Daha sonra sırasıyla Derya Büküm (1978), Ağsan (1981), Denizciler (1984), Yunuslar (1996), Ege Balık Ağları (1997) ve Tunanets (2004) kurulmuştur. Fabrikaların kuruluş yerlerinin seçiminde, gerekli teşvik kredisinden yararlanılması için kalkınmada öncelikli bölge olması, arazinin ucuzluğu, ana pazara yakın olması gibi faktörler rol oynamıştır. Fabrikaların faaliyet gösterdiği kapalı alan ise 1000 m² ile 5450 m² arasında değişmektedir (Tablo 1).

Fabrikalardaki çalışan personel sayısı çeşitlilik göstermekte ve 28 ile 90 kişi arasında değişmektedir (Tablo 2).

Balık ağı üreten bu 7 adet fabrikanın toplam üretim kapasitesi yılda 3500 tondur. 2006 yılı verilerine göre, toplam balık ağı üretimi yaklaşık 1700 tondur (Tablo 3). Toplam üretimde Çeşit Mensucat % 25’lik pazar payıyla ilk sırada gelmekte, bunu % 23 ile Denizciler, % 22 ile Yunuslar izlemektedir (Şekil 1).

Fabrikalarda poliamid, polietilen ve polipropilen balık ağları imal edilmektedir. Balık ağı üretiminde en çok kullanılan sentetik materyal poliamid (naylon) dir. Fabrikaların ihtiyacı olan elyaf hammaddeleri bakımından, özellikle poliamid elyaf hammaddesinin Türkiye’de üretimi yapılmadığından bu konuda dışa bağımlılık söz konusudur. Hammadde olarak lif şeklinde alınan poliamid’i (naylon) ithal ettiğimiz ülkelerin başında Almanya gelmekte, bunu sırasıyla Rusya, Uzakdoğu ülkeleri, Hindistan ve İran takip etmektedir. Ayrıca, çeşitli monofilament (misina) ve polietilen hammaddeleri ise genellikle Fransa, Hindistan ve Uzakdoğu ülkelerinden temin edilmektedir.

Türkiye’deki ağ fabrikalarında kullanılan teknoloji diğer ülkelerdeki ağ fabrikalarında kullanılan teknolojiye benzerlik göstermekte ve üretimde kullandıkları makinelerin çoğunluğu aynı marka ve modeldeki makinelerden oluşmaktadır. Makine sayıları fabrika kapasitesine göre değişiklik göstermektedir (Tablo 4). Dokuma makineleri Japonya’dan ithal edilmiş olan AMITA, TOYO ve TANI MURA markadır. Yalnızca 3 fabrikada düğümsüz balık ağı üreten dokuma makinesi bulunmaktadır. Hammadde olarak fabrikaya gelen elyafı ipliğe dönüştürmekte kullanılan büküm makinelerinde ise Türk makinelerinin yanı sıra Japonya, İtalya ve Amerika Birleşik Devletlerinden ithal edilen makineler kullanılmaktadır.

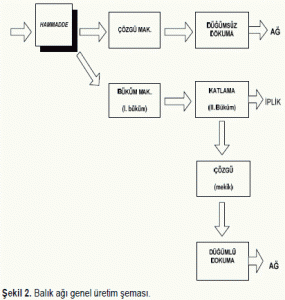

Ağ fabrikalarında üretim şeması hammadde girdisi ile başlamaktadır. Ancak düğümlü veya düğümsüz ağ imalinde birbirinden farklı üretim aşamaları söz konusu olmaktadır. Bir ağ fabrikasındaki genel üretim aşamalarını veren şema aşağıdaki gibidir (Şekil 2).

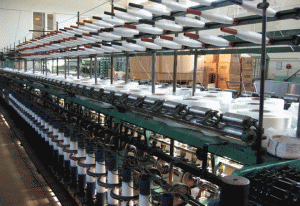

Bir ağ fabrikasında üretimde kullanılan elyaf hammaddesi ilk olarak bobinler halinde ithal edilmektedir. (Şekil 3). Daha sonra büküm makinesinde büküm verilerek tek kat iplik elde edilmektedir (Şekil 4). Bükme ağ ipliklerinin özelliği, belirli sayıda ve incelikte tek ipliklerin bir araya getirilerek bükülmesinden ibarettir. Ağ ipliklerinin ilk birimi tek kat ipliktir. Liflerden oluşan ipliklerde büküm sayısı arttıkça, ipliğin kopma dayanımı yükselmektedir. Ancak bu belli bir büküm derecesine kadar geçerlidir. Kritik büküm derecesi adı verilen bu noktanın üzerinde kıvrımla, iplik kuvvetinden kaybetmektedir. Devamlı lifler ve monofilamentler bükülmedikleri takdirde en yüksek kopma dayanımındadırlar. Ama son ürünün imalatını basitleştirmek ve liflerin bir zarar görmesini engellemek için büküm yapılmaktadır. Ayrıca bunların bükülmesi halinde esneklikleri artmakta, iplikler daha kullanışlı hale gelmekte ve parçalanmaya, bozulmaya karşı daha dayanıklı olmaktadırlar (Klust, 1973).

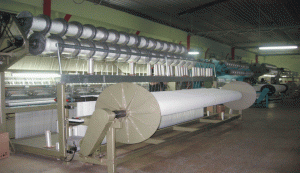

Bükümden çıkan iplik katlama makinesine girmekte ve bu makinede çalışılacak denye numarasında ağ ipliği elde etmek için katlı büküm yapılmaktadır (Şekil 5). Farklı incelikte ve sayıda tek ipliklerin birleştirilmesi suretiyle çeşitli ölçülerde ağ iplikleri yapılabilmektedir. Monofilamentler dışında tek iplikler balık ağı imalinde kullanılmazlar. İpliğe uygulanan kat sayısı, katlanmış iplik için numarayı ifade etmektedir. Örnek olarak katlamadan sonra elde edilen 0 numara iplik 105 denye, 2-3-4 numara iplik 210 denye, 6 ve yukarısı 420 denye olarak adlandırılmaktadır.

İstenen denye numarasındaki ipliğin bir kısmı disklere sarılmaktadır. Daha sonra katlamadan çıkan iplik ile disklere sarılmış iplik düğümlü dokuma makinesine takılmaktadır (Şekil 6). Makinede, mekikteki iplikler katlamadan gelen ipliklerin etrafında düğüm oluşturarak ağ gözü elde edilmektedir. Bu gözlerin birleşimi de ağı meydana getirmektedir.

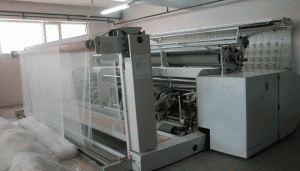

Düğümsüz ağ yapımında ise üretim aşamaları düğümlü ağdan tamamen farklı bir şekilde olmaktadır. Hammadde olarak lifler, büküme ve katlama işlemlerine tabi tutulmadan direk çözgü makinesinde düğümsüz dokuma makinesinde kullanılmak üzere bobinlere sarılmaktadır. Daha sonra bobin halindeki lifler dokuma makinesine takılmakta ve istenen büyüklükteki ağ gözleri elde edilmektedir (Şekil 7).

Dokuma makinesinden çıkan ağlar asılarak kontrol edilmektedir. Üretimden kaynaklanan yırtık gibi hatalar var ise onarılmakta, meramet işlemi yapılmaktadır (Şekil 8).

Meramet yapılan ağlar daha sonra boyama işlemine tabii tutulmaktadır. Sentetik maddelerin boyanmaları ile ışık emicilerin etkileri arttığından ağların kullanma süreleri uzamaktadır. Bu yüzden ağ materyali çeşitli renklerde boyanabilmektedir. Boyama işleminde ağlar boya kazanlarında asit, su ve boya karışımı ile 250ºC sıcaklıkta 2,5 saat kaynatılarak istenilen renkte boyanmaktadır (Şekil 9).

Boyamadan çıkan ağlar yıkama kazanlarında yıkanmakta ve açık havada veya santrifüj makinesinde kurutulmaktadır. Kurutma işleminden sonra ağlar germe makinesine girerek varsa nemi alınmakta ve ağ gözünün istenen formda olması için ütüleme işlemi yapılmaktadır. Bu işlem 130-140ºC de gerçekleştirilmektedir. Son olarak ise şiling denen paketleme işlemi yapılmaktadır. Bu işlemde ağlar standart 200 m uzunluğunda paketlenmekte ve ağın yapıldığı materyal, ağ göz açıklığı ve denye numarası belirtilerek etiketlenmektedir (Şekil 10 ve 11). Ağlar standartlaştırılmış olup başlangıçtaki göz sayısı ve göz açıklığı ağın bitiminde de aynı olmaktadır. Genelde derinlik, göz adedi olarak tespit edilmekte, boy ise 200 m olarak örülmektedir. Örneğin; gırgır ağları 200 göz derinlikte, 200 m boyunda örülmekte, galsama ağlar ise 100 göz derinlikte 200 m boyunda kumaş halinde hazırlanmaktadır. Bununla beraber, balıkçıların özel taleplerine göre farklı özelliklerdeki ağlar üretilebilmektedir. Bu takdirde ağların uzunlukları, derinlikleri, göz sayıları, göz açıklıkları ve iplik çapları standart ağlardan farklı olabilmektedir.

Sonuç ve Öneriler

Türkiye’nin toplam balık ağı üretim kapasitesi yılda 3.500 ton civarındadır. Balık ağı üretimi yapan diğer ülkelere bakacak olursak Uzakdoğu ülkeleri pazarda hakim konumdadır. Çin yılda 40.000 tonluk üretim kapasitesiyle ilk sırada gelmekte, üretimin % 10’u ihraç edilmektedir. Tayland 20.000 tonluk yıllık kapasiteye sahiptir, ihracat oranı % 55 tir. Hindistan’ın yıllık balık ağı üretim kapasitesi 12.000 ton ve ihracat oranı % 10’dur. Bu ülkeler hammaddeyi de kendileri üretmekte, iş gücü ve üretim fazla olduğu için maliyet de düşmektedir. Bununla beraber bu ürünlerin tümü için geçerli olmamakla birlikte genellikle kalite yönünden düşük ürünler olduğu bilinen bir durumdur.

Ülkemizde balık ağı üretimi yapan fabrikalar sektörün ihtiyacını fazlasıyla karşılayacak kapasitededir. 2006 verilerine göre toplam üretimde Çeşit Mensucat % 25’lik pazar payıyla ilk sırada gelmekte, bunu % 24 ile Denizciler, % 23 ile Yunuslar izlemektedir. Bu fabrikaların teknolojisi de diğer ülkelerle paralellik göstermekte ve üretimde kullandıkları makineler dünyadaki diğer ağ fabrikalarında kullanılanlar ile benzerlik göstermekte ve hatta çoğunlukla aynı marka ve modeldeki makineler kullanılmaktadır. Buna karşın özellikle Uzakdoğu ülkelerinden ithal edilen düşük maliyet ve kalitedeki balık ağları daha ucuz olduğundan balıkçı tarafından fazlasıyla rağbet görmekte ve haksız rekabete yol açmaktadır.

Fabrikaların ihtiyacı olan özellikle poliamid elyaf hammaddesinin ülkemizde üretimi yapılmadığından bu konuda dışa bağımlılık söz konusudur. Balık ağı üretiminde en çok kullanılan sentetik materyal PA (Naylon) dur. Hammadde olarak lif şeklinde alınan naylonu ithal ettiğimiz ülkelerin başında % 33’le Almanya gelmekte, bunu % 25 ile Uzakdoğu ülkeleri ve % 17 ile Rusya takip etmektedir. Ağ fabrikalarınca üretimi yapılan balık ağlarının hammaddesinin dışarıdan ithal edilmesi maliyeti arttırıcı en önemli etmenlerin başında gelmekte olup yapılan görüşmelerde bütün fabrikaların ortak sorunu olarak bu durum ortaya çıkmaktadır.

Piyasada bu ağların satışını yapan ve alan balıkçılar arasında farklı fabrikalarda üretilen aynı özelliklere sahip ağlar arasında kalite yönünden farklılıklar olduğu görüşü yaygın olarak mevcuttur. Bu bakımdan üretim aşamalarına belli standartlar getirilmeli, yalnızca iki fabrikada bulunan AR-GE departmanı bütün fabrikalarda kurulmalıdır.

Burcu Soyaldın, Adnan Tokaç

E.Ü. Su Ürünleri Dergisi 2008

E.U. Journal of Fisheries & Aquatic Sciences 2008

Cilt/Volume 25, Sayı/Issue (1): 95–99

Kaynakça

Dölen, E. 1992. The History of Textile, (in Turkish). Marmara Üniversitesi Teknik Eğitim Fakültesi Yayınları, s. 179, 180.

Hoşsucu, H. 2002. Fisheries 1, (in Turkish). Ege Üniversitesi Su Ürünleri Fakültesi Yayınları No: 55, Ders Kitabı Dizini No:24, İzmir.

Klust, G. 1973. Netting Materials for Fishing Gear. FAO Fishing Manuals, pp. 173.

Klust, G. 1982. Netting Materials for Fishing Gear. UK: Fishing News Book Ltd. 2nd ed.

Kristjonsson, H. 1959. Modern Fishing of The World. UK: Fishing News Book Ltd. Vol. I.

Sainsbury, J. C. 1996. Commercial fishing methods. UK : Fishing News Book Ltd. 3rd. Ed.